A incessante busca por excelência na qualidade e desempenho industrial impulsionou organizações a adotarem abordagens proativas para identificar e mitigar falhas. Nesse contexto, a Análise de Modo e Efeito de Falha (FMEA) se destaca como uma ferramenta eficaz, originada na Segunda Guerra Mundial e amplamente aplicada em setores como automotivo, aeroespacial e saúde.

Este artigo explora a evolução histórica, fundamentos e aplicações práticas da FMEA, enfatizando seu papel crucial na gestão de riscos, melhoria contínua e garantia de qualidade. Ao compreender a essência da FMEA, as organizações fortalecem estratégias de gestão de riscos, contribuindo para produtos e processos mais robustos e confiáveis.

O que é FMEA?

A FMEA, sigla para Análise de Modo e Efeito de Falha (Failure Mode and Effect Analysis, em inglês), é uma metodologia sistemática utilizada para identificar, analisar e priorizar possíveis modos de falha em um sistema, processo ou produto, avaliando os efeitos dessas falhas. O objetivo principal da FMEA é prevenir e mitigar problemas antes que causem impactos significativos.

A análise FMEA é frequentemente aplicada em diversos setores, como manufatura, automotivo, aeroespacial, saúde e muitos outros, como parte integrante dos sistemas de gestão da qualidade. Ela é realizada por equipes multidisciplinares e envolve a avaliação de três principais componentes:

- Modo de Falha (Failure Mode): Refere-se à maneira como um componente ou processo pode falhar.

- Efeito da Falha (Effect of Failure): Descreve as consequências ou impactos da falha no sistema, processo ou produto.

- Avaliação da Severidade, Ocorrência e Detecção (Severity, Occurrence, Detection): Cada um desses fatores é avaliado e pontuado de acordo com uma escala para determinar a criticidade da falha. A multiplicação desses três valores resulta no Índice de Prioridade de Risco (Risk Priority Number – RPN).

A FMEA busca identificar as falhas mais críticas e priorizar a implementação de ações corretivas para reduzir riscos, melhorar a confiabilidade e aumentar a qualidade do sistema ou processo em análise. Ela pode ser aplicada em diferentes estágios do desenvolvimento, desde o projeto até a produção em série, e é uma ferramenta valiosa para a gestão proativa de riscos e aprimoramento contínuo.

História da ferramenta FMEA

A história do FMEA remonta à década de 1940, quando foi desenvolvida para apoiar esforços de guerra durante a Segunda Guerra Mundial.

A aplicação inicial do FMEA ocorreu no âmbito do programa militar dos Estados Unidos. Durante a guerra, os engenheiros e equipes de produção enfrentaram desafios significativos na fabricação de equipamentos militares complexos, e a necessidade de identificar e corrigir rapidamente falhas nos processos era crucial.

O método FMEA foi desenvolvido na década de 1940 por engenheiros como Walter Shewhart, que é considerado um dos pioneiros na teoria da qualidade, e posteriormente aprimorado por outros, como o Dr. H.F. Dodge. Inicialmente, o FMEA foi chamado de “Procedimento de Métodos de Defeitos” (Procedure for Defects Methods), mas ao longo do tempo, o termo foi alterado para refletir melhor seu propósito e escopo.

Na década de 1960, a NASA (Administração Nacional da Aeronáutica e Espaço dos EUA) começou a incorporar a análise FMEA em seus programas espaciais, incluindo o Projeto Apollo. Isso contribuiu para a crescente aceitação da ferramenta em diferentes setores.

Ao longo dos anos, a ferramenta evoluiu e se diversificou em várias formas, se tornando uma ferramenta essencial em muitas indústrias, incluindo automotiva, aeroespacial, manufatura, saúde e outras, como uma abordagem sistemática para a identificação e mitigação de riscos e falhas.

Atualmente, o FMEA é amplamente utilizado em todo o mundo como parte integrante dos sistemas de gestão da qualidade, sendo uma prática comum em empresas que buscam melhorar a confiabilidade, segurança e eficiência de seus processos e produtos.

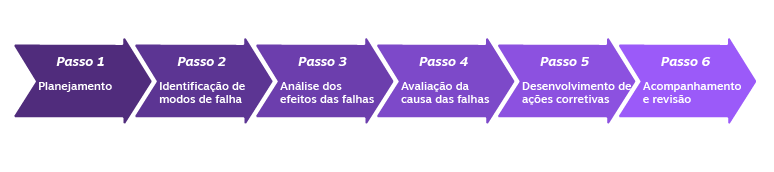

Como funciona a análise de modos de falha e efeitos (FMEA)?

Agora que entendemos a importância da FMEA, vamos mergulhar em como ela funciona.

A análise de modos de falha e efeitos envolve uma abordagem estruturada e passos bem definidos.

Aqui está um resumo do processo:

-

Planejamento

O primeiro passo é formar uma equipe multidisciplinar composta por especialistas relevantes. Esses especialistas devem ter conhecimento sobre o produto ou processo que está sendo analisado.

O objetivo é obter perspectivas diferentes e abrangentes para identificar uma ampla gama de modos de falha possíveis.

A equipe também precisa definir o escopo da análise, estabelecer critérios de risco e decidir sobre as técnicas a serem utilizadas.

-

Identificação de modos de falha

Nesta etapa, a equipe analisa o produto ou processo em questão e identifica todos os possíveis modos de falha.

Um modo de falha é uma forma específica de falha ou mau funcionamento que pode ocorrer.

Por exemplo, se estivermos analisando um sistema de freios de um veículo, alguns modos de falha possíveis podem ser: perda de pressão hidráulica, desgaste excessivo das pastilhas de freio ou mau funcionamento do sistema eletrônico de controle de estabilidade.

-

Análise dos efeitos das falhas

Agora, a equipe avalia os efeitos potenciais de cada modo de falha identificado.

Quais seriam as consequências se o modo de falha ocorresse?

Quais seriam os impactos nos clientes, na segurança, na qualidade ou nos processos?

Essa análise ajuda a equipe a priorizar os modos de falha com base em sua criticidade e nos riscos associados.

-

Avaliação da causa das falhas

Nesta etapa, a equipe investiga as causas raiz dos modos de falha identificados.

Por que essas falhas podem ocorrer?

Quais são os fatores subjacentes que contribuem para esses modos de falha?

A identificação das causas raiz é fundamental para desenvolver medidas preventivas eficazes.

-

Desenvolvimento de ações corretivas

Com base nas análises anteriores, a equipe propõe ações corretivas para mitigar os modos de falha e seus efeitos.

Essas ações podem incluir alterações no projeto, melhorias nos processos, treinamento dos operadores ou qualquer outra medida que reduza a probabilidade de ocorrência de falhas.

É importante documentar essas ações corretivas e acompanhar sua implementação.

-

Acompanhamento e revisão

Ao implementar as ações corretivas, é essencial monitorar sua eficácia e realizar revisões periódicas da análise de modos de falha e efeitos.

Novos modos de falha podem surgir ao longo do tempo ou as ações corretivas podem exigir ajustes. Manter a FMEA atualizada é fundamental para garantir que os riscos sejam continuamente identificados e gerenciados.

Aplicação da FMEA em diferentes setores

A FMEA pode ser aplicada em uma ampla variedade de setores e setores industriais. Vamos dar uma olhada em alguns exemplos:

Automotivo

No setor automotivo, a FMEA é frequentemente usada para analisar e melhorar a confiabilidade de componentes automotivos, sistemas de freios, sistemas de direção, sistemas elétricos e eletrônicos, entre outros.

A aplicação da FMEA nesse setor ajuda a garantir a segurança e a qualidade dos veículos.

Indústria Farmacêutica

Na indústria farmacêutica, a FMEA é usada para analisar e mitigar riscos associados à fabricação de medicamentos, desde o desenvolvimento de processos até a embalagem e distribuição dos produtos.

Isso é essencial para garantir a eficácia, segurança e conformidade dos medicamentos.

Manufatura

No setor de manufatura, a FMEA é aplicada para identificar e mitigar riscos em processos de fabricação, linhas de produção, máquinas e equipamentos.

Isso ajuda a melhorar a eficiência, a qualidade e a segurança nas operações industriais.

Saúde e Cuidados Médicos

Na área da saúde, a FMEA é usada para analisar e mitigar riscos em procedimentos médicos, protocolos de segurança do paciente, processos de esterilização, gestão de medicamentos e muito mais.

Isso é essencial para garantir a segurança e o bem-estar dos pacientes.

Exemplo de Uso Prático da FMEA

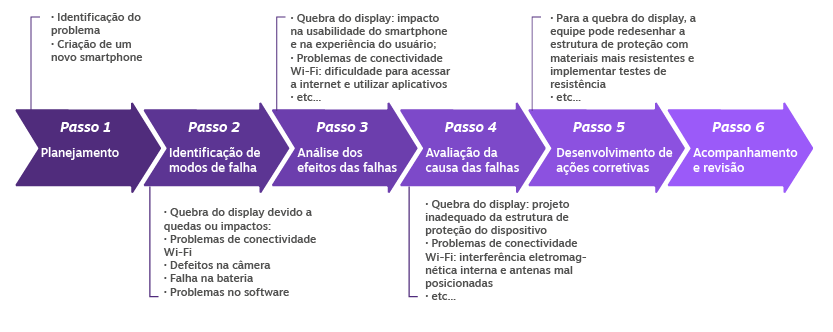

Vamos ilustrar o uso prático da FMEA com um exemplo fictício de uma empresa de fabricação de equipamentos eletrônicos.

Essa empresa está desenvolvendo um novo produto, um smartphone, e deseja garantir que ele seja confiável e atenda às expectativas dos clientes.

Análise de Modos de Falha

No primeiro passo da FMEA, a equipe multidisciplinar se reúne para realizar a análise de modos de falha.

Eles examinam cada componente e função do smartphone para identificar possíveis falhas. Alguns modos de falha identificados são:

- Quebra do display devido a quedas ou impactos;

- Problemas de conectividade Wi-Fi;

- Defeitos na câmera, resultando em imagens de baixa qualidade;

- Falha na bateria, levando a um tempo de vida útil curto;

- Problemas no software, causando travamentos e erros.

Análise dos Efeitos das Falhas

A equipe prossegue com a análise dos efeitos das falhas, avaliando as possíveis consequências de cada modo de falha identificado. Por exemplo:

- Quebra do display: impacto na usabilidade do smartphone e na experiência do usuário;

- Problemas de conectividade Wi-Fi: dificuldade para acessar a internet e utilizar aplicativos;

- Defeitos na câmera: imagens de má qualidade, insatisfatórias para os usuários;

- Falha na bateria: curta duração da carga, exigindo recargas frequentes;

- Problemas no software: mau desempenho, travamentos e perda de dados.

Avaliação da Causa das Falhas

A equipe passa então a investigar as causas raiz de cada modo de falha. Por exemplo:

- Quebra do display: projeto inadequado da estrutura de proteção do dispositivo;

- Problemas de conectividade Wi-Fi: interferência eletromagnética interna e antenas mal posicionadas;

- Defeitos na câmera: falha de calibração durante o processo de fabricação;

- Falha na bateria: uso de componentes de baixa qualidade ou superaquecimento;

- Problemas no software: falhas de codificação ou falta de testes adequados.

Desenvolvimento de Ações Corretivas

Com base nas análises anteriores, a equipe propõe ações corretivas para mitigar os modos de falha e seus efeitos. Alguns exemplos de ações corretivas podem ser:

- Para a quebra do display, a equipe pode redesenhar a estrutura de proteção com materiais mais resistentes e implementar testes de resistência;

- No caso de problemas de conectividade Wi-Fi, a equipe pode reposicionar as antenas e melhorar o isolamento eletromagnético dentro do smartphone;

- Para defeitos na câmera, a equipe pode aprimorar os processos de calibração e realizar testes mais rigorosos;

- Para evitar falhas na bateria, a equipe pode selecionar fornecedores de confiança e realizar testes de vida útil mais extensivos;

- Para problemas de software, a equipe pode realizar testes abrangentes de funcionalidade e usabilidade antes do lançamento do produto.

Acompanhamento e Revisão

Ao implementar as ações corretivas, é essencial monitorar sua eficácia e realizar revisões periódicas da análise de modos de falha e efeitos. Novos modos de falha podem surgir ao longo do tempo ou as ações corretivas podem exigir ajustes.

Nesse exemplo fictício, a empresa de fabricação de smartphones utilizou a FMEA para identificar modos de falha potenciais, avaliar seus efeitos, investigar as causas raiz e desenvolver ações corretivas.

Isso ajudou a empresa a melhorar a confiabilidade e a qualidade do produto, evitando problemas futuros e garantindo a satisfação dos clientes.

Resumindo tudo o que aprendemos sobre FMEA

Em síntese, a Análise de Modo e Efeito de Falha (FMEA) destaca-se como uma ferramenta essencial na gestão de riscos e na garantia da qualidade em diversos setores industriais. Sua origem na Segunda Guerra Mundial evoluiu para uma metodologia fundamental, permitindo a identificação e mitigação proativa de modos de falha em sistemas, processos e produtos.

A abordagem sistemática da FMEA, ao analisar modos de falha, efeitos e critérios de severidade, ocorrência e detecção, proporciona uma visão abrangente para priorizar ações corretivas. Ao compreender a essência da FMEA, as organizações fortalecem seus processos, promovem a confiabilidade e contribuem para a construção de produtos e sistemas mais robustos e confiáveis.

Esperamos que este artigo tenha lhe ajuda em suas dúvidas e desafios, por hoje é só, até a próxima!

P.S: Aproveite e leia mais sobre ferramentas da qualidade, neste artigo completo que desenvolvemos clicando aqui.