Na complexa e essencial indústria de alimentos, a garantia da segurança e da qualidade dos produtos é um imperativo inegociável, pois a saúde da população está intrinsecamente ligada à integridade dos alimentos que consome, tornando essencial a implementação, nesse setor, de sistemas robustos que assegurem padrões elevados de produção. Nesse contexto, destaca-se o APPCC (Análise de Perigos e Pontos Críticos de Controle), conhecido internacionalmente como HACCP (Hazard Analysis and Critical Control Points), um sistema de gestão que é a espinha dorsal da segurança alimentar.

Tendo em vista a quantidade e complexidade das cadeias de produção alimentar, o APPCC não apenas se propõe apenas a identificar, mas a prevenir, reduzir ou eliminar potenciais perigos à saúde humana, sejam eles de natureza química, física ou biológica. Esta abordagem redefine os paradigmas, estabelecendo um novo patamar para a gestão de riscos em todas as etapas que os alimentos atravessam até chegar aos consumidores.

O que é e como surgiu a APPCC?

O Sistema APPCC é uma abordagem essencial à segurança alimentar ao longo de toda a cadeia de alimentos, desde a produção até a fabricação até o consumo. Desenvolvido nos Estados Unidos por volta da década de 60, o sistema originou-se do programa espacial, refletindo a preocupação com a saúde dos astronautas e a necessidade de garantir a eles alimentos seguros durante o desempenho de suas funções.

O sistema tem como objetivo, por meio da implementação de boas práticas, reduzir, eliminar ou, idealmente, prevenir riscos à saúde humana advindo de alimentos, riscos esses que podem ser de natureza biológica, química ou física em todas as etapas. Uma vez identificados esses perigos, são traçadas estratégias que possibilitem a solução e prevenção, resultando em produtos finais saudáveis, de qualidade e confiáveis.

Para além, essa metodologia não apenas visa se antecipar e mitigar essas ameaças, mas também se tornou a base de diversas normas internacionais de segurança alimentar, sendo, no Brasil, uma exigência compulsória para os fabricantes de alimentos, conforme determinações do Ministério da Saúde e do Ministério da Agricultura, Pecuária e Abastecimento (MAPA).

Assim, mais do que uma simples estratégia, o Sistema APPCC é hoje uma abordagem integral que busca garantir a produção e o fornecimento de alimentos seguros, contribuindo para a proteção da saúde pública e a excelência na qualidade dos produtos alimentícios disponíveis no mercado.

Como a metodologia APPCC é aplicada?

Para aplicar a APPCC é necessário seguir os 12 passos definidos pelo Códex Alimentarius, ao realizar a análise é importante transitar cada etapa, com cautela, sendo assim, o método terá sucesso.

Os passos são:

- Formação de Equipe;

- Descrição de Produtos;

- Reconhecimento da Intenção de Uso;

- Elaboração do Fluxograma de Processo;

- Confirmação in loco do Fluxograma;

- Lista com todos os possíveis perigos de operação da Análise de Perigos e as Medidas de Controle;

- Definição dos Pontos Críticos de Controle (PCC);

- Organização dos limites críticos para todos os PCC;

- Estabelecimento de sistema de monitoria para cada PCC;

- Estabelecimento de atividades corretivas;

- Estabelecimento de Processo de Verificação;

- Estabelecimento de Controle da Documentação e Registro.

Entenda que esses 12 passos são separados em duas categorias:

• Do 1º ao 5º passo a missão é fazer a verificação das informações e dos dados preliminares que acabam servindo como base de avaliação para a metodologia APPCC;

• Já do 6º ao 12º passo são conhecidos como os princípios APPCC e são essenciais para realizar a implantação.

ISO 22000, IFS, SQF e BRC dão apoio a metodologia para que haja gerenciamento de alimentos seguros.

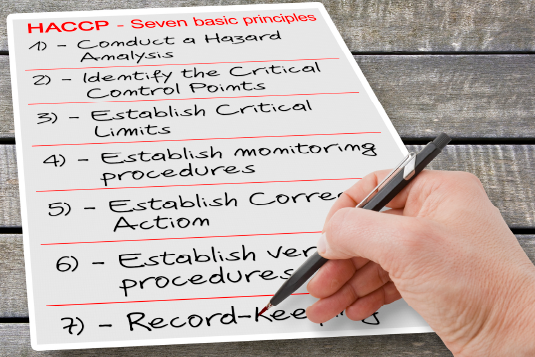

Os princípios APPCC

O Sistema APPCC possui 7 princípios básicos norteadores, essenciais para sua aplicação eficácia, sendo eles:

1. Identificação e avaliação minuciosa dos riscos:

Sendo a primeira etapa do sistema, consiste no levantamento, identificação e avaliação de perigos que podem haver em todas etapas do processo de fabricação de um alimento. Ao analisar minuciosamente cada fase do processo de produção, desde ingredientes até embalagem e manipulação, são estabelecidos critérios como severidade, probabilidade, risco e nível aceitável.

A severidade classifica a gravidade do impacto na saúde, enquanto a probabilidade avalia as chances de ocorrência antes de medidas de controle. O risco final resulta da relação entre esses fatores.

Além disso, determina-se o nível aceitável para cada perigo, considerando requisitos legais, expectativas dos clientes e uso pretendido dos produtos finais. Tais critérios tenderão a ser classificados com gravidade de baixa a alta, de modo a orientar melhor o processo, condutas e resultados.

2. Determinação dos pontos críticos e seleção das medidas de controle:

Após a identificação dos pontos críticos por etapas, ou se somente riscos, nessa fase, o foco está na determinação das ações necessárias para lidar com os perigos identificados anteriormente. Utilizando a árvore decisória, cada medida de controle é classificada como Programa de Pré Requisitos (PPR), Programa de Pré Requisitos Operacionais (PPRO) ou Ponto Crítico de Controle (PCC).

Os PPRs referem-se a práticas essenciais que estabelecem as bases para a produção segura, os PPROs são medidas operacionais para garantir a segurança contínua, enquanto os PCCs são pontos específicos no processo onde o controle é essencial para prevenir ou eliminar riscos.

3. Estabelecimento de limites críticos:

Uma vez que os Pontos Críticos de Controle (PCCs) foram identificados, o próximo passo é definir os limites críticos. Esses limites representam as condições específicas que devem ser monitoradas e controladas para assegurar a segurança do alimento.

Por isso, é importante que esses limites sejam mensuráveis e passíveis de monitoramento contínuo, pois, caso os limites críticos não sejam rigorosamente atendidos, isso sinaliza uma potencial ameaça à segurança alimentar, exigindo ação imediata para corrigir e manter a integridade do processo, ou o descarte dos produtos.

4. Estabelecimento dos procedimentos de monitoramento:

Nessa etapa, a monitorização assume um papel central para assegurar que os perigos identificados estejam sob controle e que o processo ocorra conforme planejado, sendo necessário, para tal, a definição de procedimentos.

Trata-se de um mecanismo de vigilância contínua que permite a verificação regular dos Pontos Críticos de Controle (PCCs) e dos limites críticos estabelecidos. Esses procedimentos de monitoração devem ser designados a um indivíduo ou time específicos e capacitados, sendo essenciais para garantir a eficácia das medidas de controle adotadas, proporcionando uma resposta imediata diante de qualquer desvio que possa comprometer a segurança alimentar, contribuindo para a confiabilidade e integridade do processo produtivo de alimentos.

5. Estabelecimentos de ações corretivas:

Aqui, a ênfase recai sobre a prontidão em lidar com desvios, corrigir falhas e garantir a eficácia contínua do plano. Quando um limite crítico não é atendido ou ocorre algum desvio, torna-se obrigatório agir prontamente. Estas ações corretivas não apenas visam corrigir o erro identificado, mas também a prevenção de reincidências. Para tal, o estabelecimento claro e eficiente dessas ações e a capacitação adequada da equipe são fundamentais para lidar com essas circunstâncias de maneira eficaz.

6. Procedimentos de verificação:

Nessa etapa, os esforços se concentram em garantir a conformidade contínua do plano. Para isso, é necessário avaliar se as práticas definidas estão sendo seguidas, se os resultados alcançados estão em conformidade com as expectativas e se as ações corretivas estão sendo devidamente monitoradas. O estabelecimento de uma periodicidade para essa verificação é aconselhável, adaptando-se às necessidades específicas de cada organização. Esta etapa não apenas assegura a aderência ao plano, mas também permite ajustes contínuos para garantir a eficácia ao longo do tempo.

7. Procedimentos de registro:

A máxima aqui é: registre tudo. Essa prática engloba documentar não apenas o plano APPCC em si, mas também fluxogramas, monitoramentos, verificações e demais informações relevantes. A documentação sistemática desempenha um papel essencial na transparência e rastreabilidade do sistema, permitindo que a equipe e as partes interessadas tenham acesso a informações precisas e atualizadas. Ao manter registros abrangentes, a organização não apenas cumpre requisitos regulatórios, mas também estabelece uma base sólida para análises retrospectivas e aprimoramento contínuo a longo prazo.

Qual é a importância do método APPCC?

Ao abordar a relevância dos planos APPCC, que excede a mera conformidade regulatória, é importante reconhecer a vinculação direta entre a segurança alimentar e a saúde do consumidor. Dada a natureza crítica desse setor, os planos APPCC desempenham um papel central na garantia de alimentos seguros para consumo.

Além de atender às Boas Práticas de Fabricação, requisito obrigatório do Ministério da Saúde desde 1993, aderir à IS0 22000 e fazer uso de ferramentas como o PDCA, a implementação eficaz do sistema APPCC resulta em uma série de benefícios, incluindo o aumento da produtividade, a redução de falhas, a busca pela melhoria contínua, a segurança alimentar, a satisfação dos consumidores, entre outros.

Diante dessa complexidade, é essencial reconhecer o comprometimento, o conhecimento e a competência necessários para assegurar a qualidade e segurança dos alimentos, tornando o APPCC não apenas uma necessidade, mas uma exigência incontornável nesse cenário.

Há necessidade legal em cumprir a APPCC?

Desde 1998, a metodologia APPCC deve ser cumprida obrigatoriamente por qualquer empresa do setor alimentício. Desta maneira, o não cumprimento dos princípios de gerenciamento da proteção de alimentos, acaba sendo uma legalidade que está sendo descumprida.

Sendo assim, qualquer empresa categorizada como “negócio de alimentos” deve implantar esses princípios.

Por que um programa APPCC é importante?

Ao discutir a importância dos planos APPCC, que vai além da simples conformidade regulatória, é crucial reconhecer a conexão direta entre segurança alimentar e saúde do consumidor. Devido à natureza crucial desse setor, os planos APPCC desempenham um papel central na asseguração de alimentos seguros para o consumo.

Além de atender às Boas Práticas de Fabricação, requisito obrigatório do Ministério da Saúde desde 1993, aderir à IS0 22000 e fazer uso de ferramentas como o PDCA, a implementação eficaz do sistema APPCC resulta em uma série de benefícios, incluindo o aumento da produtividade, a redução de falhas, a busca pela melhoria contínua, a segurança alimentar, a satisfação dos consumidores, entre outros.

Diante dessa complexidade, é essencial reconhecer o comprometimento, o conhecimento e a competência necessários para assegurar a qualidade e segurança dos alimentos, tornando o APPCC não apenas uma necessidade, mas uma exigência incontornável nesse cenário.

Principais desafios na utilização do APPCC

Em entrevista dada para a Food Safety Brazil a Dra. Tatiana Lorca, é Gerente Sênior de Educação em Segurança dos Alimentos e Treinamentos (Ecolab, Food & Beverage USA) listou os principais erros na utilização do APPCC:

- A Alta Gestão não se mostra completamente comprometida para permitir que a Equipes desenvolvam e implementem um programa de APPCC nas instalações.

- Muitas vezes, os programas APPCC não refletem as atividades reais do local. Questões como a utilização de produtos e equipamentos são recorrentes, além de falta de processos.

- Simplificar e tornar prático um plano de APPCC é desafiador. A falta de apropriação da empresa leva a lacunas nas operações ao longo do tempo. A verdadeira apropriação é crucial, alcançada com melhoria contínua, metas e incentivos.

- A Análise de Perigos não aborda todos os riscos potenciais especialmente aqueles inerentes às matérias-primas e ingredientes.

- O estudo APPCC e a posterior manutenção dele não são realizados por uma equipe multidisciplinar, mas sim por uma pessoa. Isso resulta em um programa de APPCC unilateral, com fraca aderência pelos times dentro do site como um todo.

- A falta de evidências científicas que sustentam a escolha dos limites críticos. Os limites críticos devem ser validados e precisam demonstrar sua eficácia tanto na teoria quanto na prática.

- Frequentemente, há ausência de validação abrangente nos planos APPCC e pré-requisitos, com sites mostrando apenas parte do processo. Por exemplo, podem indicar viabilidade teórica dos controles, mas não comprovam eficácia específica na fábrica para riscos determinados.

- Programas de pré-requisitos (que são os fundamentos de um bom programa de APPCC) que não são robustos, comprovadamente eficazes, ou devidamente controlados.

Muitas vezes, não são revisados junto com o programa APPCC quando há uma mudança significativa para um produto ou um processo (ou quaisquer outras alterações significativas que justificassem a revisão do programa de HACCP).

APPCC e ISO 9001

No começo do século XXI, a International Standardization Organization (ISO) foi responsável por definir as diretrizes para aplicar as regras ISO 9001.

No entanto, o setor de alimentos e bebidas foi especificado em ISO 15161:2001, a normativa considerou de forma integral tudo o que estava sendo definido pela APPCC.

Os principais benefícios da metodologia

Entre os principais benefícios em realizar a implantação dessa metodologia, pode-se destacar:

- Produção segura no setor alimentício;

- Atendimento às questões legais, evitando problemas e multas com órgãos que fiscalizam essa área;

- Redução de custos, evitando perda de qualidade;

- Abertura para realizar negócio nacional e internacional;

- Qualificação e elucidação dos colaboradores;

- Promoção da credibilidade com clientes, consumidores e a sociedade.

Logo, é possível dizer que a metodologia APPCC não é apenas obrigatória, já que vantagens podem ser aproveitadas quando ela é aplicada corretamente.

Como a tecnologia pode facilitar o uso do método APPCC?

A tecnologia desempenha um papel fundamental na facilitação e aprimoramento da implementação do método APPCC (Análise de Perigos e Pontos Críticos de Controle). Aqui estão algumas maneiras pelas quais a tecnologia pode ser utilizada para melhorar o uso do APPCC:

Software de Gestão da Qualidade e Segurança Alimentar:

Por meio de plataformas especializadas em segurança alimentar, é possível obter ferramentas para gerenciar e documentar de forma abrangente o processo APPCC. Essas incluem a identificação de perigos, o estabelecimento de pontos críticos de controle, o monitoramento, a análise de dados e a geração de relatórios. Tais sistemas não apenas asseguram a conformidade, mas também simplificam o gerenciamento eficiente de informações.

Sensores e Dispositivos Inteligentes:

Ao empregar sensores e dispositivos conectados, é possível monitorar em tempo real variáveis críticas, como temperatura, umidade e pressão. Esses dispositivos, ao detectarem desvios dos padrões estabelecidos, podem automaticamente emitir alertas, possibilitando uma resposta ágil para prevenir riscos à segurança alimentar.

Blockchain para Rastreabilidade:

Através do uso da tecnologia blockchain, é possível estabelecer uma cadeia de blocos imutável, permitindo o rastreamento integral do alimento, desde a produção até o consumidor final. Essa abordagem torna-se crucial para identificar prontamente a origem de contaminações potenciais, possibilitando uma resposta eficaz na contenção de problemas.

Aplicativos Móveis para Auditorias e Inspeções:

Aprimorando a eficiência e precisão do processo, a utilização de aplicativos móveis permite realizar auditorias e inspeções em tempo real. Dessa forma, os funcionários podem documentar observações, verificar pontos críticos de controle e enviar relatórios instantaneamente.

Análise de Dados e Machine Learning:

Ao empregar ferramentas de análise de dados e machine learning, é possível identificar padrões e tendências nos dados coletados, proporcionando uma antecipação eficaz de potenciais riscos e otimização dos processos de controle.

Capacitação Online e Treinamento:

Ao utilizar plataformas online, é possível proporcionar treinamento eficiente em segurança alimentar para os funcionários. Dessa forma, assegura-se que todos compreendam a importância do APPCC e estejam atualizados com as práticas recomendadas.

Integração com Sistemas de Gestão Empresarial (ERP):

A integração do sistema APPCC com os sistemas de gestão empresarial visa facilitar a coleta e integração de dados em diversos pontos da cadeia de produção. Essa sincronia aprimora a eficiência operacional e promove uma gestão mais integrada.

A incorporação dessas tecnologias pode simplificar e fortalecer a implementação do APPCC, proporcionando maior eficiência, precisão e conformidade com as normas de segurança alimentar.

Em resumo, o método APPCC (Análise de Perigos e Pontos Críticos de Controle) desempenha um papel essencial na garantia da segurança alimentar, sendo uma abordagem internacionalmente reconhecida. Sua implementação é frequentemente uma exigência legal em diversas jurisdições ao redor do mundo para empresas do setor de alimentos.

O docnix possui a inteligência tecnológica para lhe apoiar a ter sucesso na utilização do método APPCC, desta forma solicite uma apresentação e saiba como pode lhe ajudar. Clique aqui!