Primeiramente, para uma boa aplicação de um Sistema de Gestão da Qualidade-SGQ. existem ferramentas que são essenciais para obter processos mais assertivos, eficientes e econômicos, tornando assim a empresa mais competitiva. A metodologia FMEA na qualidade é uma das soluções para isso.

Neste artigo vamos falar de forma simplificada sobre o assunto, dessa forma trazendo para você uma maior compreensão da importância e relevância de sua aplicação nas organizações . Independentemente da área de atuação de uma indústria ou empresa, sabemos como a ideia da “qualidade” está sempre presente.

O que é FMEA?

O FMEA (Failure Mode and Effects Analysis), em português Análise de Modos de Falha e Efeitos, é uma metodologia sistemática utilizada para identificar, avaliar e mitigar potenciais falhas em processos, produtos ou sistemas. Sua empregabilidade serve para diversos setores, como manufatura, engenharia, saúde e tecnologia. Nesse sentido, seu objetivo é antecipar possíveis falhas e minimizar riscos associados a elas.

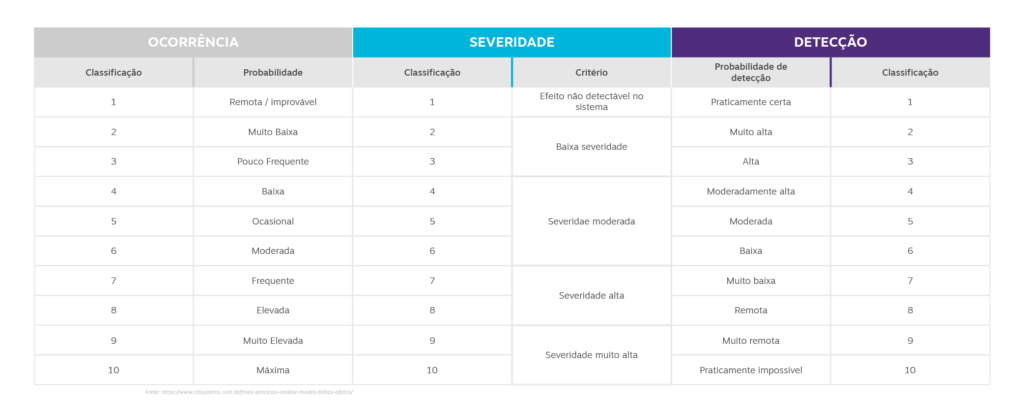

A análise FMEA envolve uma equipe multidisciplinar que examina minuciosamente cada etapa do processo ou componente do produto, identificando os diferentes modos de falha possíveis. Cada modo de falha é avaliado quanto à sua severidade, probabilidade de ocorrência e capacidade de detecção. Com base nessas avaliações, calcula-se o Índice de Risco Prioritário (RPN – Risk Priority Number), que ajuda a equipe a priorizar as falhas mais críticas a se tratar.

Uma vez que as falhas de alto risco são identificadas, a equipe implementa ações corretivas e preventivas para reduzir a probabilidade de ocorrência das falhas. Assim há a diminuição de suas consequências negativas ou a melhora da capacidade de detecção precoce. Dessa forma, o FMEA é uma ferramenta valiosa para aprimorar a qualidade, confiabilidade e segurança dos produtos e processos, resultando em melhorias significativas na eficiência e satisfação do cliente.

Efeito: consiste na consequência da falha;

Causa: indicador do motivo pelo qual a falha ocorreu;

Detecção: maneira de controle de processo utilizada para evitar falhas em potencial.

Qual a história do FMEA?

A história do FMEA remonta à década de 1940, durante a Segunda Guerra Mundial, quando os engenheiros militares dos Estados Unidos perceberam a necessidade de melhorar a confiabilidade e a segurança dos sistemas e equipamentos utilizados nas forças armadas. Eles buscavam uma maneira sistemática de identificar e evitar falhas que pudessem comprometer a operação das aeronaves, veículos e outros dispositivos militares críticos.

Inicialmente, o FMEA foi desenvolvido pelo Departamento de Defesa dos EUA em colaboração com a indústria aeroespacial. O método era usado principalmente para analisar e mitigar as falhas em sistemas complexos e sofisticados, como os encontrados em aeronaves e mísseis. Com o tempo, a abordagem foi refinada e adaptada para ser aplicada em uma ampla variedade de setores, como manufatura, automotivo, saúde, eletrônicos e outros campos onde a qualidade e a confiabilidade são fundamentais.

O FMEA ganhou popularidade crescente nas décadas seguintes e tornou-se uma prática padrão em várias indústrias. Sua aplicação foi impulsionada por normas e padrões de qualidade, como as da série ISO 9000, que incentivaram as organizações a adotarem métodos de gerenciamento de risco e melhoria contínua.

A evolução da tecnologia e a necessidade de produtos e processos cada vez mais seguros e confiáveis têm mantido o FMEA como uma ferramenta relevante e amplamente utilizada até os dias atuais. Além disso, o conceito básico do FMEA foi adaptado para outras abordagens semelhantes, como o DFMEA (Design FMEA) e o PFMEA (Process FMEA), permitindo que a análise seja aplicada desde as fases iniciais de projeto até a produção e operação de produtos e sistemas.

Tipos de FMEA

Agora que você já tem consciência que o FMEA é uma metodologia que propõe o estudo e a análise dos problemas em potencial, e que a ferramenta determina que as dificuldades encontradas foram previstas, a fim de elaborar medidas preventivas a serem colocadas em prática.

Para isso, é preciso levar em consideração também todo o processo de produção. Vamos falar um pouco mais sobre as duas principais metodologias originadas do FMEA: Design Failure Mode and Effects Analysis (DFMEA) e Process Failure Mode and Effects Analysis (PFMEA).

O Design FMEA (DFMEA)

Explora a possibilidade de mau funcionamento do produto, de vida útil reduzida, assim como preocupações regulatórias e de segurança. Esse mau funcionamento pode causar problemas e são derivados, por exemplo, de propriedades do material, geometria, tolerâncias, interfaces com outros componentes e / ou sistemas.

Em resumo trata-se da aplicação sobre as falhas de produto, que saem do padrão e das especificações definidas em um projeto.

O FMEA do Processo (PFMEA)

Descobre falhas que poderão ocorrer e que afetam a qualidade do produto, confiabilidade reduzida do processo, insatisfação do cliente, bem como riscos ambientais ou de segurança, os quais, por sua vez, podem ser derivados de: erros humanos, métodos não corretos seguidos durante o processamento, materiais utilizados, máquinas utilizadas entre outros mais.

Em resumo o PFMEA é aplicado sobre as falhas de processo, desde seu planejamento até a entrega final, e que geralmente são observadas após identificadas as não conformidades em produtos.

Citamos as duas principais (DFMEA e PFMEA), mas tenha em mente que este método tem adaptações devido sua alta taxa de retorno existindo diversas variáveis em áreas como: Serviço, Software, Sistema, Projetos, Logística, Produto e Processos.

Qual é a importância do FMEA na prevenção de falhas?

As empresas que aplicam de forma assertiva a metodologia do FMEA possuem um impacto direto em seu retorno financeiro. Além disso, ela resulta na minimização e eliminação de falhas potenciais que possam pôr em risco a qualidade do produto final.

Estes resultados trazem benefícios importantes para o negócio, permitindo aumentar a confiança do produto e serviço prestado e uma maior satisfação do cliente final. Ou seja, o foco sempre é na qualidade do produto ou serviço.

Quais são as vantagens que o FMEA traz aos negócios?

A ferramenta proporciona soluções com baixo custo de recursos e fácil aplicação. Conheça algumas das principais vantagens do FMEA:

- Orientação de medidas preventivas;

- Diminuir a frequência de falhas;

- Redução de custos;

- Fonte de dados rastreáveis para manutenção e auditorias;

- Calcular e avaliar os riscos;

- Aumentar a viabilidade do sistema;

- Identificar necessidades de desenvolvimento ou mudanças;

- Elevação da qualidade a produtos/serviços.

Aplicação prática da ferramenta

A ferramenta pode ser aplicada tanto na produção de novas soluções, quanto naqueles que já existem, visando atualizações e mais competitividade nos processos.

Tendo isso em mente, o foco da ferramenta é documentar o conhecimento atual de um processo e seus erros para assim mitigar as falhas do processo.

Agora que você já conhece um pouco mais sobre a ferramenta, listamos em 10 passos como você deve aplicar a metodologia.

- Reveja o processo – Identifique cada componente que o processo contém.

- Faça um levantamento de possíveis modos de falha – revise a documentação e demais informações existentes para levantar possíveis falhas.

- Liste os potenciais efeitos de cada modo de falha – assim você poderá medir o efeito das falhas no projeto.

- Crie classificações de gravidade (G) – é importante criar indicadores que permitam estabelecer um quadro que classifica as falhas por gravidade de seus efeitos.

- Crie classificações de ocorrência (O)– assim será possível medir os efeitos que podem resultar em uma falha.

- Construa classificações de detecção (D) – elas indicam a probabilidade que uma falha tem de ser detectada previamente, antes que o projeto seja concluído ou que o produto chegue ao cliente final.

- Calcule o Nível de Priorização de Risco (NPR) – é o indicador que ajuda a classificar e priorizar as falhas detectadas.

- Crie um plano de ação – Assim você consegue evitar que as falhas aconteçam novamente ou reduzir sua ocorrência.

- Realize as ações planejadas – com o plano de ação traçado nesta etapa, estão descritas as ações, os responsáveis por elas e os prazos esperados para a sua realização.

- Calcule o Nível de Priorização de Risco (NPR) resultante dessas ações – esse é o momento de reavaliar os modos de falha, fazendo novamente os cálculos de NPR para determinar o impacto que as ações tiveram.

Calculando o NPR

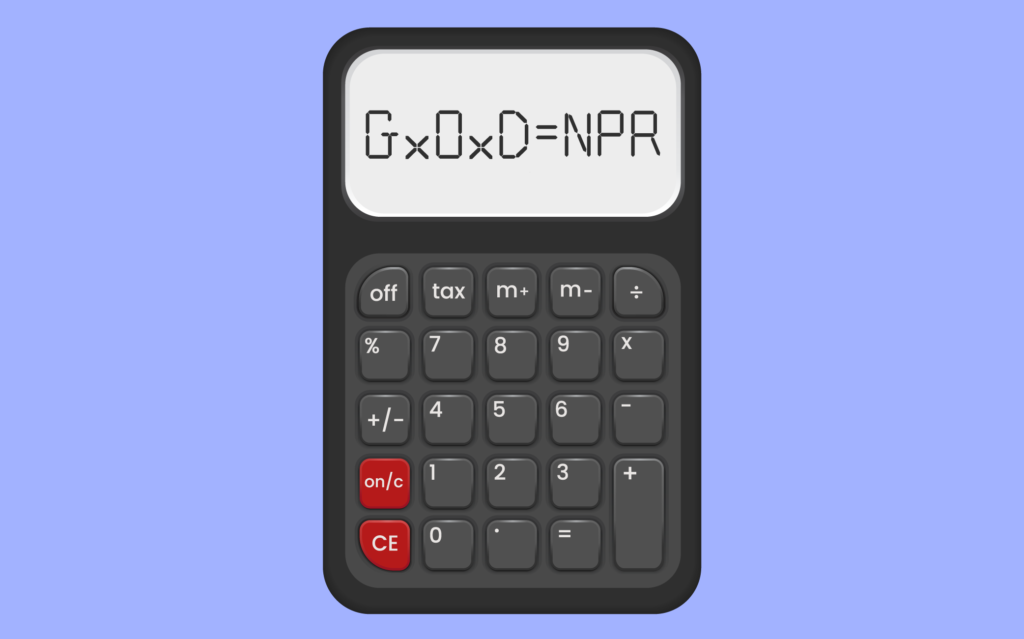

Do inglês Risk Priority Number (RPN) ou Nível de Priorização de Risco (NPR), esse cálculo se torna o valor prioritário, aquele que classifica os modos de falha.

Quanto maior o número, mais crítica é aquela falha em questão e mais rapidamente uma medida ou ação por isso deverá ser tomada para evitá-la.

Você irá atribuir, sobre cada modo de falha potencial identificado durante as etapas do processo, um valor em uma escala de 1 a 10 para:

- Gravidade do problema (G): no qual 1 é “nunca” e 10 é “sempre”

- Probabilidade de ocorrência (O): no qual 1 é “nunca” e 10 é “sempre”

- Probabilidade de detecção da falha (D): começa no qual 10 é “nunca” e 1 é “sempre”.

Se atente ao detalhe que a etapa da detecção (D) tem valores inversos às demais (G e O).

Para calcular, a fórmula para essa “pontuação de risco”, seguindo as explicações anteriores, é a seguinte:

Realizar o cálculo do NPR é uma etapa fundamental, pois permite à empresa a priorização das ações a se desenvolver dentro da equipe.

O resultado vem como um guia, para que seja possível visualizar os pontos que precisam de atenção por ordem, auxiliando toda a equipe, evitando assim que se percam no processo ou se confundam com as prioridades nas ações a desenvolver

Exemplo na prática

Para tornar mais claro a aplicação da ferramenta, vamos simular a aplicação em um produto fictício para ilustrar de maneira prática a construção e o preenchimento do formulário.

Bom, primeiramente, o modelo FMEA e o produto a se analisar: ”caneca de alumínio”. Foram definidos os membros da equipe para a construção da processo e, por meio de reunião de alinhamento, a equipe determinou os itens do produto a serem analisados, os modos de falha, seus efeitos e suas causas conhecidas ou potenciais.

Com as definições traçadas, a equipe fez a avaliação do potencial de risco de cada modo de falha, determinando uma nota aos índices de Gravidade (G), Ocorrência (O) e Detecção (D).

Uma vez que as notas foram estabelecidas, realiza-se o cálculo do RPN por meio da multiplicação dos três índices, para que fosse possível priorizar as ações.

Com os números em mãos foi possível definir quais mudanças seriam necessárias e a ação a se tomar. Atenção, para cada iniciativa, deve-se estabelecer um responsável e o prazo de execução.

Após todas as ações serem realizadas, a equipe refez os cálculos do NPR resultante dessas ações para determinar o impacto que as ações tiveram.

Não é tão complexo, não é mesmo? Quanto mais você coloca em prática, mais simples e assertiva a ferramenta se torna.

O dicionário do FMEA

Como toda metodologia, o FMEA, possui uma série de termos que são utilizados no decorrer dos processo, alguns você já conhece, outros podem não terem ficado claros. Conheça agora alguns dos mais importantes e seus significados:

- Falha: Perda de função ou performance quando ela se faz necessária.

- Modo de Falha: A forma como a falha se apresenta no processo, como você observa o dano causado.

- Efeito da falha: Impacto ou consequência que a falha traz ao processo.

- Ocorrência de falha: Quantas vezes isso já aconteceu ou tem probabilidade de acontecer.

- Severidade de falha: O quão grave e severa é a falha.

- Detecção de falha: Qual a possibilidade de encontrar essa falha antes que ela ocorra.

- RPN (Risk priority number): É o valor do risco calculado que fica associado ao modo de falha. Esse valor é a multiplicação dos níveis de ocorrência, severidade e detecção.

Pronto, agora você não corre mais o risco de ficar sem entender quando alguém te perguntar sobre um processo específico do andamento da aplicação da ferramenta!

Ferramentas aliadas ao FMEA na qualidade

Como você já sabe, 0 FMEA permite calcular os possíveis erros, considerando o grau de severidade, a frequência da ocorrência e a probabilidade de sua detecção. E junto com essa ferramenta, Além disso você pode usar como aliada no processo outras ferramentas como:

DIAGRAMA ISHIKAWA

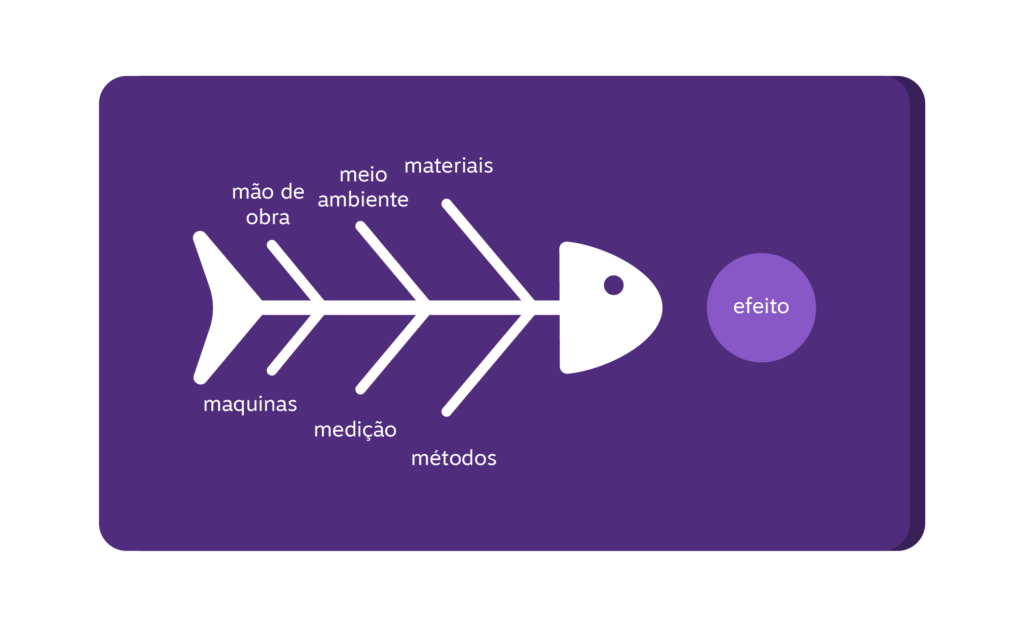

O diagrama de Ishikawa, conhecido também como Espinha de Peixe, por causa do formato como pode ser visto na ilustração acima, ou Diagrama de Causa e Efeito foi uma ferramenta desenvolvida por Kaoru Ishikawa, no ano de 1943, com a finalidade de explicar para o grupo de engenheiros da indústria japonesa Kawasaki Steel Works, como vários fatores de um processo podem estar inter-relacionados.

Esta é uma ferramenta de grande valor e, o melhor, de fácil aprendizagem e implementação, por isso sua popularida é alta. A principal funcionalidade é identificar as possíveis causas de um problema. Sua estrutura serve de guia para investigar profundamente, permitindo chegar a um fator fundamental e, portanto, possibilita a adoção de medidas corretivas eficientes.

Para colocar em prática, primeiro define-se as características do problema. Logo depois, nos retângulos das espinhas maiores os problemas primários que afetam o problema. Nas espinhas médias as causas secundárias que afetam as causas primárias e, nas espinhas pequenas, as causas terciárias que afetam a espinha anterior.

O diagrama de Ishikawa, pode ser conhecido também como Diagrama 6M, já que originalmente era proposto para sistemas industriais o uso de 6 categorias para a análise, sendo elas: máquina, materiais, mão de obra, meio ambiente, método e medidas.

Uma técnica para utilizar como apoio junto com a ferramenta é o “brainstorming”. Afinal de contas, durante a construção do diagrama é importante ter o envolvimento do maior número de pessoas com o efeito, especialista do assunto, para não se esquecer nada.

GRÁFICO DE PARETO

Gráfico ou Diagrama de Pareto é a ferramenta ideal para identificar e priorizar ocorrências. O gráfico é composto por um primeiro conjunto de barras representando os problemas, dispostas em ordem decrescente de acordo com a frequência da ocorrência.

Dessa forma, representa-se o segundo conjunto por uma linha da porcentagem acumulada da ocorrência, calculada pela soma do percentual da causa com o percentual da causa anterior.

Elaborado, em 1987, pelo economista e sociólogo italiano Vilfredo Pareto, o diagrama é baseado no Princípio de Pareto. O estudo mostrava a grande desigualdade de renda em Milão, apontando que 80% da renda estava concentrada nas mãos de apenas 20% da população. Logo depois, Joseph Juran aplicou o princípio na área da qualidade e percebeu a possibilidade de aplicar o mesmo conceito. Conclui-se que poucas causas eram as responsáveis pela grande parte dos problemas.

Portanto, o gráfico de Pareto, tem justamente o objetivo de identificar essas poucas causas que resultam na maioria dos problemas. Dessa forma, é possível identificar o que deve ser prioridades nas tomadas de decisões.

5 PORQUÊS?

Criada por Sakichi Toyoda, fundador das Indústrias Toyota a técnica dos 5 Porquês surgiu na década de 30. Desde o seu surgimento, por isso a ferramenta vem sendo muito utilizada devido a sua simplicidade e eficiência.

O 5 Porquês é uma ferramenta que consiste em perguntar 5 vezes o porquê de um problema ou defeito ter ocorrido, a fim de descobrir a sua real causa, ou seja, a causa raiz.

Apesar do nome da ferramenta ser 5 porquês, nem sempre é necessário fazer exatamente as 5 perguntas. Você deve fazer quantas perguntas forem necessárias para identificar a causa raiz. Além disso algumas vezes serão necessárias poucas e outras várias perguntas.

Estas são algumas das ferramentas que podem te auxiliar durante o processo, para conhecer mais, você pode conferir nosso artigo sobre As 7 Ferramentas da Qualidade clicando aqui.

Fica o alerta!

Como conclusão, com tudo o que falamos sobre o FMEA na qualidade, tenha em mente que a aplicação da ferramenta deve estar em constante evolução e reanálises. O processo não tem exatamente início e fim, uma vez que as falhas em potencial. Assim, indicadores de efeito, ocorrência e detecção devem estar sempre sendo monitorados.

Além disso lembre-se também que é importante que a equipe de trabalho crie uma cultura de análise e monitoramentos. Todos os envolvidos devem estar sempre engajados com o propósito principal a Qualidade!

Para não esquecer conheça como o módulo de Gestão de Riscos e Controles do docnix pode contribuir com sua organização!

Obrigado pela atenção, até breve.