As ferramentas da qualidade são recursos e técnicas essenciais utilizados por organizações em diversos setores para melhorar seus processos, produtos e serviços. Elas desempenham um papel fundamental na gestão da qualidade e na busca pela excelência operacional. O objetivo principal dessas ferramentas é identificar e resolver problemas, tomar decisões embasadas em dados e aprimorar continuamente a qualidade do trabalho realizado.

A utilização das ferramentas da qualidade pode ser rastreada até os pioneiros da gestão da qualidade, como Walter A. Shewhart e W. Edwards Deming, que desenvolveram abordagens estatísticas para controle de qualidade no início do século XX. Com o tempo, as ferramentas da qualidade evoluíram e se diversificaram, tornando-se parte integral dos sistemas de gestão da qualidade, como o Sistema de Gestão da Qualidade (SGQ) ISO 9001.

Essas ferramentas podem ser divididas em duas categorias principais: ferramentas de coleta e análise de dados, que incluem histogramas, gráficos de controle e análise de Pareto, e ferramentas de solução de problemas, como o Diagrama de Ishikawa (também conhecido como diagrama de espinha de peixe ou diagrama de causa e efeito), a metodologia 5 Porquês e a técnica 5W2H.

Ao utilizar ferramentas da qualidade, as organizações aprimoram a eficiência, reduzem desperdícios, aumentam a satisfação do cliente, minimizam erros e embasam decisões em dados. Essenciais para manter padrões consistentes e buscar a melhoria contínua, são pilares da gestão moderna da qualidade. Esta introdução destaca a importância dessas ferramentas na busca pela excelência e na garantia da qualidade organizacional. Com a gestão da qualidade desempenhando papel crucial em diversas indústrias, o conhecimento e a aplicação efetiva dessas ferramentas são cada vez mais fundamentais para o sucesso e a competitividade empresarial.

Abaixo preparamos uma lista das principais ferramentas da qualidade para que possa conhecer e implantar imediatamente em sua empresa.

O Balanced Scorecard (BSC)

O Balanced Scorecard (BSC), em português “Indicadores Balanceados de Desempenho,” é uma estrutura de gestão estratégica amplamente utilizada em organizações para traduzir a visão e a estratégia da empresa em um conjunto abrangente de indicadores de desempenho. Desenvolvido por Robert Kaplan e David Norton no início da década de 1990, o BSC tem o objetivo de fornecer uma visão equilibrada do desempenho organizacional, considerando não apenas indicadores financeiros, mas também aspectos relacionados aos clientes, processos internos e aprendizado/ crescimento.

O Balanced Scorecard é baseado em 04 (quatro) perspectivas interligadas:

Perspectiva Financeira

Esta perspectiva concentra-se em indicadores financeiros tradicionais, como receitas, lucros, margens de lucro, retorno sobre investimento, entre outros. O objetivo é avaliar o desempenho financeiro da organização, garantindo que as ações estratégicas estejam contribuindo para o sucesso financeiro a longo prazo.

Perspectiva do Cliente

Aqui, o foco está nos clientes e em suas necessidades e expectativas. Os indicadores podem incluir satisfação do cliente, retenção de clientes, aquisição de novos clientes, entre outros. O objetivo é garantir que a organização esteja fornecendo valor aos seus clientes e que as estratégias estejam alinhadas com suas necessidades.

Perspectiva dos Processos Internos

Esta perspectiva avalia os processos internos da organização, identificando os indicadores-chave que impactam diretamente o desempenho do cliente e financeiro. Isso envolve a identificação e monitoramento de processos críticos e a busca pela melhoria contínua desses processos.

Perspectiva de Aprendizado e Crescimento

Nesta perspectiva, o foco está no desenvolvimento e capacitação dos colaboradores, bem como na melhoria da capacidade da organização de inovar e aprender. Indicadores incluem treinamento e desenvolvimento de funcionários, retenção de talentos, clima organizacional, entre outros. A ideia é que uma organização que investe em aprendizado e crescimento terá mais chances de ser bem-sucedida a longo prazo.

Além das quatro perspectivas, o BSC também envolve a definição de metas, a identificação de iniciativas estratégicas e o estabelecimento de metas e indicadores específicos em cada perspectiva. Isso ajuda a garantir que a estratégia seja comunicada a todos os níveis da organização e que haja um alinhamento claro entre as atividades diárias e os objetivos estratégicos.

O Balanced Scorecard é uma ferramenta poderosa para a gestão estratégica e trabalha integrado a diversas ferramentas da qualidade, permitindo que as organizações avaliem e ajustem continuamente sua estratégia para atingir seus objetivos de longo prazo. É amplamente utilizado em empresas de diversos setores e tamanhos como uma abordagem abrangente para medir e gerenciar o desempenho organizacional.

Leia mais: O Balanced Scorecard (BSC): Uma Ferramenta Essencial para o Sucesso Empresarial

Método 5W2H

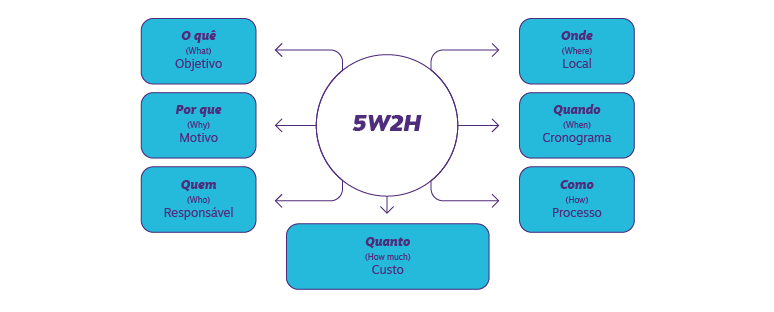

O método 5W2H é uma ferramenta de gestão e planejamento que visa responder a sete perguntas-chave, cada uma começando com as letras “W” e “H”, a fim de estabelecer um plano de ação claro e completo. Essas perguntas ajudam a definir e comunicar tarefas, responsabilidades e metas de forma eficaz. As sete perguntas são:

- What? (O quê?): Refere-se à definição clara da tarefa ou ação a ser realizada. É a descrição precisa do que deve ser feito.

- Why? (Por quê?): Esta pergunta se concentra na justificativa ou motivo pelo qual a tarefa ou ação está sendo realizada. Ela ajuda a entender os objetivos e a importância da ação.

- Who? (Quem?): Aqui, identificamos as pessoas ou a pessoa responsável por realizar a tarefa. É fundamental atribuir responsabilidades específicas.

- When? (Quando?): Estabelece o prazo ou a data de conclusão da tarefa. Define o momento em que a ação deve ser executada.

- Where? (Onde?): Indica o local ou o local onde a tarefa será executada, se aplicável. Isso ajuda a especificar a localização da ação.

- How? (Como?): Descreve o método ou os recursos necessários para realizar a tarefa. Isso pode incluir ferramentas, tecnologias, procedimentos, etc.

- How Much? (Quanto?): Essa pergunta se concentra nos recursos financeiros, materiais ou quantidades específicas necessárias para a execução da tarefa. Pode se referir a custos, quantidades, orçamentos, etc.

O método 5W2H é amplamente utilizado em planejamento, projetos e gestão de tarefas nas organizações. Elimina ambiguidades, assegura a inclusão de informações cruciais e facilita a delegação de responsabilidades.

Essa metodologia é uma ferramenta versátil para aprimorar a clareza e eficácia na execução de tarefas, garantindo que todos compreendam totalmente o que deve ser feito e por quê, simplificando o acompanhamento do progresso.

Leia mais: Método 5W2H: Conceitos, Exemplos, Aplicações e Resultados

Plano de Ação

O Plano de Ação é um documento detalhado que delineia as etapas específicas a serem seguidas por uma pessoa ou equipe para atingir um objetivo ou resolver um problema. Essencial na gestão de projetos e na implementação de estratégias, esse plano fornece uma estrutura clara para alcançar metas de maneira eficaz.

Aqui apresentamos um modelo simples de Plano de Ação:

Título do Plano de Ação: Descreva brevemente o objetivo ou problema abordado pelo plano.

Data de Início: [Data de início]

Data de Conclusão: [Data de conclusão]

Responsável: [Nome da pessoa ou equipe responsável]

Recursos Necessários: Liste todos os recursos necessários, como pessoal, orçamento, materiais, ferramentas, tecnologia, etc.

Objetivo: Declare claramente o que se pretende alcançar com o plano.

Descrição das Etapas:

01. Etapa: [Descrição da primeira etapa]

Data de Início: [Data]

Data de Conclusão: [Data]

Responsável: [Nome]

Recursos Necessários: [Recursos]

02. Etapa: [Descrição da segunda etapa]

Data de Início: [Data]

Data de Conclusão: [Data]

Responsável: [Nome]

Recursos Necessários: [Recursos]

(Repita para cada etapa)

Acompanhamento e Avaliação: Descreva como o progresso será monitorado e avaliado, incluindo reuniões de acompanhamento, indicadores-chave de desempenho e marcos.

Orçamento: Forneça detalhes sobre o orçamento necessário, incluindo custos estimados para recursos, materiais, etc.

Riscos e Mitigações: Liste quaisquer riscos ou obstáculos, descrevendo como serão abordados ou mitigados.

Assinaturas: Inclua espaço para assinaturas das partes envolvidas, confirmando o comprometimento com o plano.

Um plano de ação bem elaborado proporciona uma estrutura clara para atingir metas e objetivos, garantindo foco, responsabilidade e monitoramento proativo do progresso e obstáculos.

Leia mais: Desvendando o Poder do Plano de Ação: Transforme Desafios em Resultados

MASP (Método de Análise e Solução de Problemas)

O MASP, ou Método de Análise e Solução de Problemas, destaca-se como uma ferramenta de qualidade essencial. Originado no Sistema Toyota de Produção (TPS), ele é amplamente empregado globalmente para aprimoramento contínuo e resolução de desafios, sendo adotado por diversas organizações ao redor do mundo.

A metodologia MASP, de abordagem eficaz e sistemática, envolve oito etapas principais para identificar, analisar e resolver problemas de forma estruturada, conheça:

- Definir o Problema: Na etapa inicial, é crucial identificar claramente o problema a ser solucionado, destacando sua especificidade e mensurabilidade.

- Analisar o Problema: Nesse momento, a equipe coleta dados relevantes, analisa causas-raiz e identifica fatores contribuintes para compreender o problema em questão.

- Estabelecer Metas: Definir metas claras e específicas para resolver o problema. Essas metas devem ser mensuráveis e alcançáveis.

- Planejar Soluções: Elaborar um plano abrangente para solucionar o desafio, contemplando a identificação de opções viáveis, a alocação de recursos e o estabelecimento de um cronograma eficiente.

- Implementar Soluções: Colocar em prática as soluções planejadas. Isso envolve a execução das ações definidas no plano.

- Verificar Resultados: Avaliar os resultados das soluções implementadas em relação às metas estabelecidas. Verificar se as mudanças estão tendo o efeito desejado.

- Padronizar Processos: Se as soluções estiverem funcionando de forma eficaz, padronize os novos processos para garantir que o problema não ocorra novamente.

- Concluir o Processo: Encerrar o ciclo do MASP documentando as lições aprendidas e arquivando as informações relevantes para futuras referências.

O MASP, método sistemático e iterativo, impulsiona a melhoria contínua e a aprendizagem organizacional. Integrado a ferramentas como Diagrama de Ishikawa e 5W2H, foca em causas-raiz para soluções eficazes e duradouras em qualidade, produtividade e eficiência.

Leia também: MASP ou Método de Análise e Solução de Problemas para Qualidade

Diagrama de causa e efeito ou Ishikawa – Uma das 07 ferramentas da qualidade

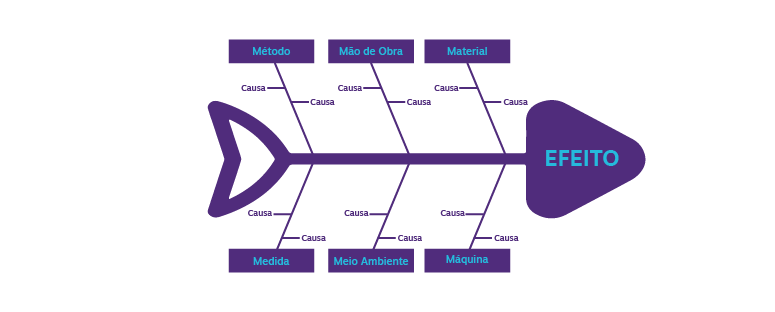

O Diagrama de Ishikawa, também chamado de diagrama de espinha de peixe ou causa e efeito, é uma ferramenta de qualidade visual. Utilizado na gestão para identificar, analisar e compreender causas de problemas, foi criado por Kaoru Ishikawa nos anos 60. Amplamente usado em melhoria contínua, o diagrama ganha seu nome pela semelhança gráfica com uma espinha de peixe, sendo uma das sete ferramentas da qualidade.

A estrutura básica do diagrama é a seguinte:

Linha Principal (Espinha de Peixe): No centro do diagrama, desenha-se uma linha horizontal que se assemelha à espinha de um peixe. Esta linha representa o problema ou o efeito que se deseja investigar.

Ramos: Ramos se estendem da linha principal, representando categorias de possíveis causas do problema, como esquerda e direita. Categorias comuns incluem:

- Mão de Obra: Causas relacionadas a pessoas e habilidades.

- Método: Causas relacionadas aos processos e procedimentos.

- Materiais: Causas relacionadas a materiais, componentes ou insumos.

- Máquinas: Causas relacionadas a equipamentos e máquinas.

- Meio Ambiente: Causas relacionadas a fatores externos, como condições ambientais.

- Medição: Causas relacionadas à falta de medições precisas ou inadequadas.

Sub-ramos: Em cada setor, sub-ramos podem ser incluídos para detalhar causas, identificando causas-raiz específicas que contribuem para o problema.

Causas Potenciais: Cada setor identifica potenciais causas de problemas, incluindo aquelas inicialmente menos prováveis. Documentar todas as causas é crucial para análises abrangentes.

A elaboração de um Diagrama de Ishikawa requer a colaboração de uma equipe multidisciplinar, que contribui com conhecimento e experiência para identificar as causas do problema. O objetivo é criar um mapa abrangente das possíveis causas, permitindo uma análise mais completa. Após a criação do diagrama, a equipe pode usar técnicas como a análise de priorização para identificar causas-raiz prováveis.

São então desenvolvidos planos de ação para resolver o problema, tornando o Diagrama de Ishikawa uma ferramenta eficaz para compreender problemas complexos e implementar soluções, contribuindo para a melhoria contínua da qualidade e eficiência organizacional.

Leia também: O Diagrama de Causa e Efeito: como identificar e solucionar problemas

Histograma – Uma das 07 ferramentas da qualidade

O histograma, ferramenta essencial na análise estatística, visualiza a distribuição de frequência de dados quantitativos. Ao representar graficamente um conjunto de valores, permite a avaliação da distribuição em áreas diversas, como negócios, ciências naturais e engenharia. Ele revela como os dados estão agrupados, facilitando a identificação de padrões.

Aqui estão os principais elementos de um histograma e como ele é criado:

- Eixo X (eixo horizontal): O eixo X representa os valores ou categorias dos dados que estão sendo analisados. É dividido em intervalos ou classes que abrangem os valores possíveis dos dados.

- Eixo Y (eixo vertical): O eixo Y representa a frequência ou contagem de observações em cada intervalo ou classe do eixo X. Ele mede com que frequência os valores dos dados caem em cada classe.

- Intervalos ou Classes: Os intervalos ou classes são os agrupamentos de valores que constituem o histograma. Cada intervalo é representado ao longo do eixo X e pode ter larguras iguais ou diferentes, dependendo da natureza dos dados e dos objetivos da análise.

- Barras: As barras verticais representam a frequência ou contagem de observações em cada intervalo ou classe. A altura das barras no eixo Y indica a quantidade de dados que se enquadram naquela classe.

Ao criar um histograma, é crucial definir o número apropriado de classes para representar eficazmente a distribuição dos dados. Se o número for insuficiente, o histograma carecerá de detalhes; se for excessivo, tornar-se-á complexo. Há fórmulas e regras práticas, como a Regra de Sturges, que orientam na escolha do número ideal de classes.

O histograma, essencial na análise estatística, facilita a compreensão da distribuição de dados quantitativos. Assim, torna-se crucial para decisões informadas em diversos setores.

Leia mais: Histograma: O que é, Como Funciona e Tudo mais

FMEA

FMEA é a sigla para Failure Mode and Effects Analysis, que pode ser traduzida como Análise de Modos de Falha e Efeitos. É uma metodologia sistemática usada na gestão da qualidade, engenharia e outros campos para identificar e avaliar possíveis modos de falha em um processo, produto ou sistema e os efeitos que essas falhas podem ter.

A Análise FMEA é geralmente realizada em equipe e envolve várias etapas, incluindo:

1 – Identificação dos Modos de Falha:

Nesta etapa, a equipe reúne informações sobre todas as maneiras possíveis pelas quais um processo, produto ou sistema pode falhar. Um modo de falha é uma descrição específica de como uma falha pode ocorrer.

2 – Avaliação dos Efeitos da Falha:

A equipe avalia os efeitos ou consequências que cada modo de falha pode ter. Isso inclui a análise dos impactos em áreas como segurança do usuário, qualidade do produto, custos, prazos e conformidade regulatória.

3 – Avaliação da Severidade (S):

Cada modo de falha é classificado quanto à sua severidade, em uma escala de 1 a 10 (sendo 1 o menos severo e 10 o mais severo). Isso ajuda a priorizar as falhas com base em seu impacto potencial.

4 – Avaliação da Ocorrência (O):

A equipe avalia a probabilidade de ocorrência de cada modo de falha, também em uma escala de 1 a 10 (sendo 1 a menos provável e 10 a mais provável). Isso considera fatores como histórico de ocorrência, controle de processo e experiência passada.

5 – Avaliação da Detecção (D):

A equipe avalia a capacidade de detecção de cada modo de falha, ou seja, quão provável é que o problema seja identificado antes que ele cause um efeito indesejado. Isso também é avaliado em uma escala de 1 a 10 (sendo 1 a mais capaz de detecção e 10 a menos capaz de detecção).

6 – Cálculo do RPN (Risk Priority Number):

O RPN é calculado multiplicando a severidade (S), a ocorrência (O) e a detecção (D) para cada modo de falha. O RPN é uma pontuação que ajuda a priorizar as ações de mitigação, concentrando-se nos modos de falha com os RPNs mais altos.

7 – Identificação de Ações de Mitigação:

Com base nos modos de falha mais críticos (ou seja, aqueles com RPNs mais altos), a equipe identifica e implementa ações de mitigação para reduzir os riscos. Isso pode incluir a revisão do projeto, aprimoramento de procedimentos, treinamento de pessoal, entre outros.

8 – Reavaliação e Acompanhamento:

Periodicamente, a equipe reavalia o FMEA para garantir que as ações de mitigação estejam funcionando conforme o esperado e para identificar quaisquer novos modos de falha que possam surgir.

A Análise FMEA demonstra a importância das ferramentas da qualidade, sendo valiosa para melhorar a qualidade, a confiabilidade e a segurança de produtos e processos. Ela ajuda as organizações a identificar proativamente e mitigar riscos, contribuindo para a prevenção de problemas e a melhoria contínua. É amplamente usada em indústrias como automotiva, aeroespacial, farmacêutica e manufatura em geral, onde a segurança e a qualidade são críticas.

Leia mais: FMEA: Guia completo para análise de modos de falhas e efeitos

GUT

A Matriz GUT (Gravidade, Urgência, Tendência) é uma ferramenta de tomada de decisão que ajuda as organizações a priorizar problemas ou questões com base em critérios específicos. Foi criada por Charles H. Kepner e Benjamin B. Tregoe em 1981 e é especialmente útil para identificar e classificar problemas, riscos, oportunidades ou questões que precisam de atenção imediata ou ação.

A matriz GUT envolve a atribuição de pontuações a cada problema com base em três critérios-chave:

Gravidade (G)

Este critério avalia o impacto ou a gravidade do problema caso ele não seja tratado. Quanto maior o impacto potencial, maior será a pontuação atribuída.

- G1: Impacto significativo

- G2: Impacto moderado

- G3: Impacto baixo

Urgência (U)

Este critério avalia a necessidade de tratar o problema imediatamente. Problemas que exigem ação imediata recebem pontuações mais altas.

- U1: Urgência alta

- U2: Urgência moderada

- U3: Urgência baixa

Tendência (T)

Este critério avalia a tendência ou probabilidade de que o problema piore ou se torne mais difícil de resolver se não for tratado em tempo hábil. Problemas com maior probabilidade de piorar recebem pontuações mais altas.

- T1: Tendência crescente

- T2: Tendência estável

- T3: Tendência decrescente

Depois de atribuir as pontuações para cada critério (G, U e T) a cada problema, você multiplica essas pontuações para obter a pontuação total, conhecida como o valor GUT. Quanto maior o valor GUT, maior a prioridade do problema. Os problemas são então classificados em ordem decrescente de valor GUT, o que ajuda a identificar quais problemas devem ser abordados primeiro.

A matriz GUT é uma ferramenta simples e eficaz para ajudar as organizações a tomar decisões informadas sobre como alocar recursos e priorizar ações. É particularmente útil quando há uma lista de problemas ou questões a serem tratadas, mas os recursos são limitados e é necessário determinar quais merecem atenção imediata.

É importante lembrar que a matriz GUT é apenas uma das muitas ferramentas da qualidade e riscos disponíveis para a tomada de decisões e priorização. Dependendo do contexto e da complexidade do problema, outras técnicas de análise, como Análise SWOT, Análise de Custo-Benefício ou Análise de Risco, também podem ser utilizadas em conjunto com a matriz GUT para obter uma visão mais completa e precisa.

Leia mais: Matriz GUT: o que é e como usar?

Fluxograma – Uma das 07 ferramentas da qualidade

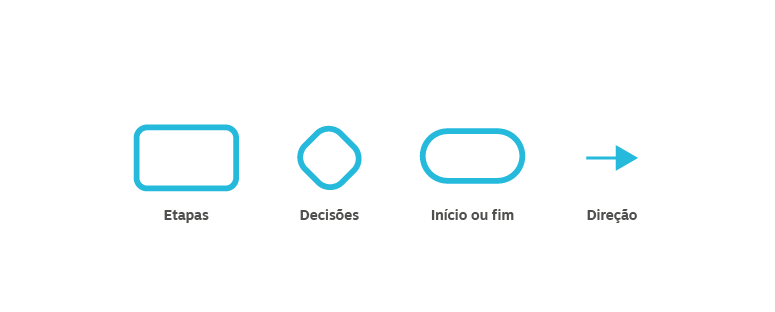

Os fluxogramas são ferramentas gráficas usadas para representar um processo ou fluxo de trabalho em uma empresa. Eles são usados para visualizar e entender como um processo funciona, identificar possíveis problemas e oportunidades de melhoria, e comunicar informações complexas de uma maneira simples e clara.

Os fluxogramas são compostos por símbolos e linhas que representam as etapas do processo e as conexões entre elas.

Existem vários tipos de símbolos de fluxograma, mas os mais comuns incluem:

- Retângulos: representam etapas do processo;

- Diamantes: representam decisões que devem ser tomadas;

- Círculos: representam pontos de início ou fim do processo;

- Setas: representam a direção do fluxo.

Ao criar um fluxograma, é importante ser transparente e preciso sobre cada etapa do processo e como elas estão conectadas.

Isso ajuda a garantir que o processo seja eficiente e que os membros da equipe possam entender e seguir o fluxo de trabalho.

Leia o artigo completo clicando aqui.

Diagrama de Pareto

O Diagrama de Pareto, ou Curva de Pareto, é uma ferramenta gráfica para priorizar e visualizar a importância relativa de fatores ou problemas. Amplamente usada em gestão da qualidade e resolução de problemas, baseia-se no “Princípio de Pareto”, indicando que a maioria dos resultados provém de poucas causas.

Aqui está como criar um Diagrama de Pareto:

- Identificação dos Dados: Comece reunindo dados sobre os fatores, problemas ou categorias que você deseja analisar. Esses dados devem incluir informações sobre a frequência ou o impacto de cada fator.

- Ordenação dos Dados: Classifique os dados em ordem decrescente, do mais ao menos significativo, com base em critérios específicos, como frequência de ocorrência.

- Criação do Gráfico: Desenhe um gráfico de barras com os fatores no eixo X (horizontal) e as medidas de frequência, impacto ou outra métrica relevante no eixo Y (vertical). Cada barra representa um fator e é posicionada em ordem decrescente de importância.

- Adição da Linha de Pareto: Inclua uma linha de Pareto cumulativa no gráfico, somando progressivamente as medidas da esquerda para a direita, destacando a contribuição cumulativa de cada fator.

- Rotulação: Rotule as barras com os nomes dos fatores ou categorias e adicione números ou porcentagens para indicar a contribuição de cada fator para o total.

- Análise e Tomada de Decisão: Analise o gráfico de Pareto para identificar os fatores ou problemas mais críticos. Em geral, os fatores mais à esquerda no gráfico são os mais significativos e merecem atenção prioritária.

O Diagrama de Pareto é crucial para direcionar recursos a áreas de maior impacto ou frequência de problemas. Sua versatilidade destaca-se na identificação de causas de defeitos ou reclamações de clientes, sendo uma ferramenta visual poderosa para decisões baseadas em dados.

Leia também: Diagrama de Pareto: Como Usar, Exemplos e Mais

Diagrama de Dispersão – Uma das 07 ferramentas da qualidade

Um diagrama de dispersão, também conhecido como gráfico de dispersão ou scatter plot em inglês, é uma representação gráfica que mostra a relação entre duas variáveis em um conjunto de dados. Cada ponto no gráfico representa uma observação ou uma combinação de valores dessas duas variáveis. Esse tipo de gráfico é amplamente utilizado em estatística e análise de dados para visualizar a relação entre variáveis e identificar tendências, padrões ou correlações.

Principais elementos de um diagrama de dispersão

- Eixo X (horizontal): Este é o eixo que representa uma das variáveis do conjunto de dados. É conhecido como o eixo independente ou variável independente.

- Eixo Y (vertical): Este é o eixo que representa a outra variável do conjunto de dados. É conhecido como o eixo dependente ou variável dependente.

- Pontos: Cada ponto no gráfico representa uma observação única ou uma combinação de valores das duas variáveis. A posição de um ponto ao longo dos eixos X e Y é determinada pelos valores das variáveis correspondentes.

Visualizando a relação entre duas variáveis

O objetivo principal de um diagrama de dispersão é visualizar a relação entre as duas variáveis. Dependendo da forma como os pontos estão distribuídos no gráfico, é possível identificar diferentes tipos de relação:

- Correlação Positiva: Se os pontos tendem a subir à medida que você se move da esquerda para a direita no gráfico, isso indica uma correlação positiva. Isso significa que, à medida que uma variável aumenta, a outra também tende a aumentar.

- Correlação Negativa: Se os pontos tendem a descer à medida que você se move da esquerda para a direita, isso indica uma correlação negativa. Nesse caso, à medida que uma variável aumenta, a outra tende a diminuir.

- Correlação Fraca: Se os pontos não mostram um padrão claro de subida ou descida e estão dispersos aleatoriamente, isso indica uma correlação fraca ou ausência de correlação.

- Padrões Não Lineares: Além das correlações lineares, os diagramas de dispersão também podem revelar padrões não lineares, como curvas, agrupamentos ou clusters, que indicam relações mais complexas entre as variáveis.

O diagrama de dispersão é uma das 07 ferramentas da qualidade, valiosa para a análise exploratória de dados, ajudando a identificar tendências, outliers (valores atípicos), agrupamentos e relações entre variáveis. Ele é comumente usado em estatística, ciência de dados, engenharia, pesquisa de mercado e em muitas outras áreas para auxiliar na compreensão dos dados e na tomada de decisões informadas com base em evidências visuais.

Leia também: Diagrama de Dispersão: Uma Ferramenta Poderosa para Análise

Cartas de Controle – Uma das 07 ferramentas da qualidade

As cartas de controle, uma das 07 ferrramentas da qualidade, foram desenvolvidas no início do século XX por Walter A. Shewhart, um estadunidense estatístico que trabalhava na empresa Bell Telephone Laboratories. Ele estava procurando uma maneira de melhorar a qualidade dos produtos da empresa e ouviu que precisavam de uma forma de monitorar a variação em um processo.

Shewhart então criou um gráfico de controle simples que mostrava a média e a variação de um processo ao longo do tempo. Ele descobriu que, ao monitorar essas variáveis, era possível identificar quando o processo estava fora de controle e tomar medidas para corrigi-lo antes que a qualidade do produto fosse comprometida.

Com o tempo, as cartas de controle foram refinadas e adaptadas para atender às necessidades de diferentes forças e processos. Hoje, são amplamente utilizadas em todo o mundo como uma ferramenta essencial para garantir a qualidade em processos produtivos.

Leia o artigo completo clicando aqui.

Análise de pareto – Uma das 07 ferramentas da qualidade

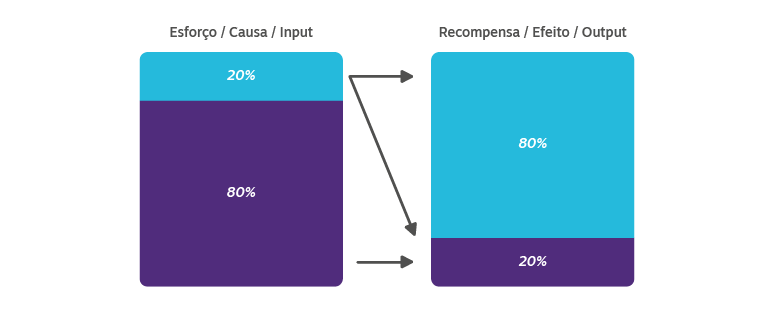

A análise de Pareto é uma técnica que tem como base o princípio dos 80/20, também conhecido como o Princípio de Pareto. Essa regra afirma que aproximadamente 80% dos efeitos são causados por 20% das ações. Em outras palavras, a maioria dos problemas ou resultados são causados por um número pequeno de causas principais.

Essa análise foi desenvolvida pelo economista italiano Vilfredo Pareto, que observou que a riqueza estava distribuída de forma desigual na sociedade: 80% da riqueza estava nas mãos de 20% da população.

A partir dessa observação, o Princípio de Pareto foi aplicado em diversas áreas, inclusive nos negócios, para identificar os problemas mais significativos que impactam os resultados empresariais.

Leia o artigo completo clicando aqui.

Os 5 Porquês

Os 5 porquês é uma técnica de análise de causa e efeito que faz parte das metodologias para gestão da qualidade. Essa técnica envolve fazer uma série de perguntas “porquê” repetidas vezes para chegar à causa raiz de um problema ou evento indesejado.

Foi desenvolvido no Japão por Sakichi Toyoda, fundador da Toyota, e é amplamente utilizado na gestão da qualidade para solucionar problemas e melhorar processos. Toyota essa, que é mundialmente conhecida por ter revolucionado a área da qualidade na segunda metade do século XX, criando termos até como o “método Toyota” de fazer as coisas.

A ideia é que, ao fazer isso, uma equipe de qualidade possa identificar soluções mais eficazes e duradouras.

De forma mais rápida e que parar tudo para procurar o problemas em diversos lugares ao mesmo tempo.

Leia o artigo completo clicando aqui.

Folhas de verificação – Uma das 07 ferramentas da qualidade

A folha de verificação é uma ferramenta eficaz na gestão da qualidade, coletando dados de maneira sistemática e organizada. Amplamente utilizada em monitoramento de processos, coleta de informações em campo e auditorias.

Principais elementos e criação destacados:

- Título e Identificação: No início da folha, insira um título claro que explique o propósito da verificação, incluindo detalhes como data, hora, nome do operador e número da máquina.

- Itens a serem Verificados: Enumerar de forma clara e lógica os elementos a serem verificados ou registrados na folha, como itens, características ou variáveis específicas.

- Cabeçalhos de Coluna: Configure colunas na planilha de verificação para cada item. Adicione cabeçalhos indicando as informações a serem registradas, como números, datas, sim/não, etc.

- Espaços para Registros: Sob os cabeçalhos, crie espaços para registros, variando de linhas em branco a caixas de seleção, dependendo da informação a ser coletada.

- Instruções de Preenchimento: Se necessário, inclua instruções claras e concisas sobre como preencher a folha de verificação, simplificando para quem utiliza a ferramenta.

- Assinaturas e Aprovações: Ao término da folha de verificação, inclua área para assinaturas e aprovações, permitindo que responsáveis indiquem conclusão e revisão da coleta de dados.

- Notas Adicionais: Se houver informações extras não adequadas às colunas padrão, é possível adicionar um espaço de notas no final da folha de verificação.

- Número de Cópias: Se necessário, especifique o número de cópias da folha de verificação que devem ser preenchidas em cada instância.

- Formato Eletrônico: Formulários eletrônicos modernos facilitam o armazenamento, análise e compartilhamento de dados, com versões digitais automatizadas que incluem cálculos e relatórios.

Personalize o layout da folha de verificação para atender às necessidades do processo ou tarefa, garantindo coleta de dados eficiente.

Leia também: Folhas de Verificação: Uma Ferramenta para a Eficiência

Análise Preliminar de Risco (APR)

A Análise Preliminar de Risco (APR) é uma metodologia aplicada em vários setores, incluindo engenharia, segurança ocupacional e gestão de projetos. Seu propósito é identificar e avaliar os riscos relacionados a uma atividade, projeto ou operação antes de sua execução. É um processo sistemático que visa prevenir acidentes, incidentes e falhas, garantindo a segurança de trabalhadores, a integridade de processos e a proteção de recursos.

Os principais passos da APR incluem:

- Identificação das Atividades: Descrever detalhadamente as atividades ou tarefas que serão realizadas.

- Identificação dos Perigos: Identificar potenciais fontes de perigo ou situações de risco que possam causar lesões, danos materiais, impactos ambientais, etc.

- Avaliação dos Riscos: Avaliar a probabilidade de ocorrência e o impacto potencial de cada perigo identificado.

- Determinação das Medidas de Controle: Propor medidas de controle para mitigar ou reduzir os riscos a um nível aceitável, como procedimentos de segurança, treinamento, equipamentos de proteção, etc.

- Priorização dos Riscos: Priorizar os riscos com base na gravidade e na probabilidade, classificando-os em categorias de baixo, médio e alto risco.

- Implementação de Ações Corretivas: Implementar as medidas de controle identificadas para reduzir os riscos.

- Revisão e Atualização: Revisar e atualizar a análise de risco conforme necessário ao longo do projeto ou da operação.

- Comunicação e Conscientização: Comunicar os riscos identificados e as medidas de controle para todas as partes envolvidas e criar conscientização sobre segurança.

A Análise Preliminar de Riscos (APR) desempenha um papel crucial na prevenção de acidentes e na proteção da saúde dos trabalhadores, sendo especialmente vital em setores de alto risco. Além de identificar e gerenciar riscos, a APR promove a cultura de segurança, conscientizando os colaboradores e incentivando a adoção de boas práticas em ambientes de trabalho e projetos.

Leia também: Análise Preliminar de Risco (APR) – Entenda tudo sobre a técnica

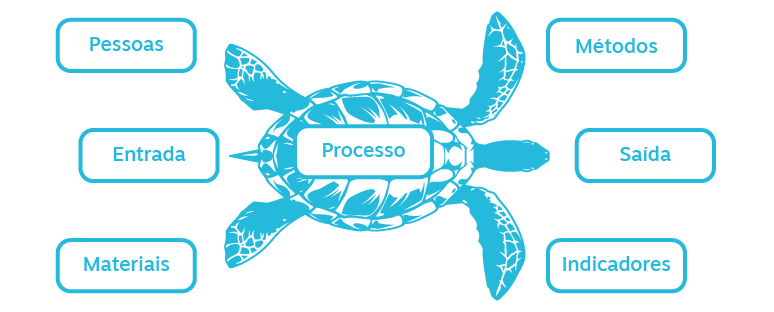

Diagrama de Tartaruga

O Diagrama de Tartaruga é um método criado por Kaoru Ishikawa, engenheiro japonês e professor da Universidade de Tóquio. Ishikawa desenvolveu esse método para ajudar a solucionar problemas complexos em suas consultorias na indústria japonesa.

O Diagrama de Tartaruga é baseado em outra ferramenta de gestão de qualidade, o Diagrama de Causa e Efeito, também conhecido como Diagrama de Ishikawa. O Diagrama de Tartaruga é uma das grandes ferramentas da qualidade que ajuda a identificar e classificar as causas de um problema.

O objetivo é descrever as causas de um problema em uma estrutura lógica, representada por uma tartaruga.

A cabeça da tartaruga representa o problema, enquanto as pernas e a cauda representam as causas e subcausas do problema.

Leia o artigo completo clicando aqui.

Ciclo PDCA

O PDCA é um ciclo de gestão que significa Plan (Planejar), Do (Executar), Check (Verificar) e Act (Agir ou Ajustar). É uma metodologia amplamente utilizada na gestão de qualidade e na melhoria contínua de processos. O ciclo PDCA é uma abordagem iterativa que permite às organizações planejar, implementar, monitorar e aprimorar seus processos e operações continuamente. Aqui está uma explicação mais detalhada de cada uma das etapas do ciclo PDCA:

Plan (Planejar)

- Nesta fase, a organização identifica uma área ou processo que precisa ser aprimorada ou um problema que precisa ser resolvido.

- São estabelecidos objetivos claros e metas específicas relacionados ao problema ou processo em questão.

- São identificadas as estratégias, recursos e métodos necessários para alcançar os objetivos.

Do (Executar)

- Nesta fase, a organização executa o plano estabelecido na etapa de Planejar.

- São implementadas as ações e medidas corretivas planejadas.

- As atividades são executadas conforme o plano estabelecido.

Check (Verificar)

- Após a implementação das ações, é realizada uma análise para verificar se as metas e objetivos definidos na etapa de Planejar foram alcançados.

- Dados e informações são coletados e avaliados para determinar se houve melhoria e se as ações corretivas foram eficazes.

- A verificação envolve a comparação dos resultados reais com as metas e a identificação de desvios.

Act (Agir ou Ajustar)

- Com base na análise dos resultados da etapa de Verificar, a organização toma medidas para agir sobre as descobertas.

- Se os resultados estiverem de acordo com as metas, as ações são consolidadas e incorporadas ao processo regular.

- Se os resultados não atenderem às expectativas ou metas, são feitos ajustes no plano, na execução ou nas medidas corretivas.

- O ciclo continua com uma nova rodada de Planejar, Do, Check e Act até que os objetivos desejados sejam alcançados.

O ciclo PDCA é uma abordagem iterativa que enfatiza a melhoria contínua. Ele é usado para resolver problemas, otimizar processos e alcançar metas de qualidade. Essa metodologia é flexível e pode ser aplicada em diversos contextos, desde a gestão de projetos até a gestão de operações cotidianas. O PDCA promove uma cultura de aprendizado e aprimoramento constante dentro das organizações. Demonstra a importância fundamental de ferramentas da qualidade para alcançar a excelência e a eficiência em processos e operações.

Leia o artigo completo clicando aqui.

SDCA

O termo “SDCA” é uma sigla que representa uma abordagem ou método utilizado na gestão da qualidade e na melhoria contínua dos processos organizacionais. A sigla SDCA significa:

Standardize (Padronizar)

A primeira etapa do SDCA envolve a definição e estabelecimento de padrões claros e consistentes para um processo ou atividade. Isso significa criar procedimentos operacionais padrão (POP) ou instruções de trabalho que descrevem como uma tarefa deve ser executada de maneira consistente e eficiente. O objetivo da padronização é garantir que todos na organização estejam seguindo os mesmos métodos e critérios.

Do (Executar ou Fazer)

Após a padronização, a próxima etapa envolve a execução do processo conforme os padrões estabelecidos. Isso significa colocar em prática o que foi definido nas etapas de padronização. Durante essa fase, os colaboradores executam suas tarefas de acordo com os procedimentos padrão.

Check (Verificar)

Nesta etapa, é realizado um monitoramento e verificação constante do processo para garantir que ele está sendo executado conforme o padrão. Isso envolve a coleta de dados e a análise para identificar desvios ou variações em relação ao padrão estabelecido.

Act (Agir ou Ação Corretiva)

Se forem identificados desvios ou problemas durante a etapa de verificação, a ação corretiva é tomada para corrigir esses problemas. Isso pode incluir ajustes nos procedimentos, treinamento adicional para os colaboradores ou qualquer outra ação necessária para garantir que o processo volte a estar em conformidade com os padrões estabelecidos.

O SDCA é uma abordagem cíclica, ou seja, uma vez que a ação corretiva é tomada e os problemas são resolvidos, o processo reinicia com a padronização e continua repetindo as etapas para melhorar continuamente a qualidade e eficiência do processo. Essa abordagem é uma parte fundamental da filosofia de melhoria contínua, como o ciclo PDCA (Plan-Do-Check-Act), que também é amplamente utilizado na gestão da qualidade. Ambos os métodos visam garantir que as organizações estejam constantemente buscando aperfeiçoar seus processos e atingir níveis mais altos de qualidade e desempenho.

Leia o artigo completo clicando aqui.

Matriz de Probabilidade e Impacto

A Matriz de Probabilidade e Impacto é uma matriz de duas dimensões que ajuda a classificar os riscos com base em sua probabilidade e impacto. A probabilidade refere-se à chance de que um risco aconteça e o impacto refere-se à gravidade desse risco.

A probabilidade e o impacto são geralmente medidos em uma escala de 1 a 5, sendo 1 o menor valor e 5 o maior valor. A escala de probabilidade é usada para determinar a probabilidade de um risco causador e a escala de impacto é usada para determinar o potencial de impacto caso o risco causador venha a ser real.

Uma vez que os riscos classificados estão na matriz, eles podem ser priorizados e tratados de acordo com sua importância. Os riscos com alta probabilidade e alto impacto são os mais críticos e atraem mais a atenção do gerente de projeto.

Leia o artigo completo clicando aqui.

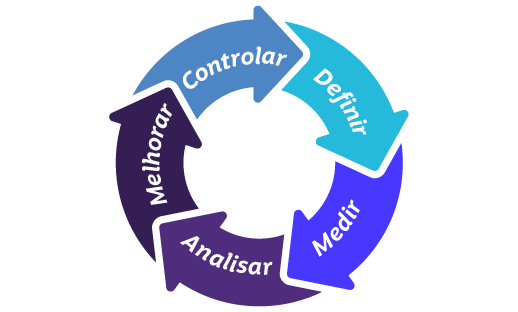

Seis Sigma

O Seis Sigma é uma abordagem sistemática de melhoria de processos que se baseiam em dados e estatísticas para identificar e eliminar defeitos ou variações indesejadas. O objetivo é atingir um nível de desempenho em que o número de defeitos seja extremamente baixo, geralmente abaixo de 3,4 por milhão de oportunidades.

Essa metodologia se baseia em um ciclo de melhoria contínua conhecido como DMAIC, que significa Definir, Medir, Analisar, Melhorar e Controlar.

Cada etapa do ciclo tem seu propósito específico e contribui para a otimização do processo.

Leia o artigo completo clicando aqui.

5S nas empresas

Os 5S, provenientes do Japão, constituem um sistema de gestão da qualidade destinado a aprimorar a organização, limpeza e eficiência nos ambientes de trabalho. Cada “S” representa uma etapa do processo de implementação, buscando estabelecer um local de trabalho seguro, organizado e produtivo. Os 5S compreendem:

- Seiri (Classificação ou Descarte): Atualmente, busca-se distinguir elementos cruciais e dispensáveis no ambiente de trabalho. Itens essenciais são mantidos, enquanto os não necessários são eliminados, reciclados ou relocados, visando à eficiência operacional e redução da desordem.

- Seiton (Ordenação): Organizar os itens classificados é vital. Cada objeto deve ter um local específico para garantir armazenamento ordenado e acesso fácil, otimizando a eficiência e reduzindo o tempo gasto na busca.

- Seisō (Limpeza): O terceiro “S” enfatiza a limpeza e manutenção organizacional, promovendo regularidade na limpeza, inspeção de equipamentos e identificação de áreas para prevenir acidentes, aprimorar eficiência e prolongar a vida útil dos equipamentos.

- Seiketsu (Padronização): Ao implementar o quarto “S”, estabelece-se padrões e procedimentos, assegurando a integração das práticas na cultura empresarial. A padronização sustenta os avanços obtidos nos três primeiros “S” ao garantir consistência na organização, classificação e limpeza.

- Shitsuke (Disciplina): O último “S” enfatiza a importância da disciplina pessoal e da manutenção contínua do sistema, exigindo comprometimento diário com os princípios dos 5S para preservar padrões estabelecidos.

Os 5S, integrados à filosofia Lean Manufacturing, visam eliminar desperdícios e otimizar processos. Ao melhorar organização e eficiência, promovem segurança no trabalho, satisfação dos funcionários e uma cultura de melhoria contínua. Assim, organizações globalmente adotam os 5S para obter esses benefícios significativos.

Leia mais: 5S nas Empresas: Como Implementar a Organização e Eficiência

Relatório de não conformidade

O Relatório de Não Conformidades é um documento que registra todas as ocorrências identificadas dentro de uma organização que estão em desacordo com as normas, procedimentos ou requisitos exigidos.

Essas não conformidades podem ocorrer em diferentes áreas, como processos de produção, atendimento ao cliente, gestão de qualidade, entre outras. Esse relatório desempenha um papel fundamental na gestão da qualidade, uma vez que permite o registro e acompanhamento sistemático das não conformidades.

Ele é a base para a implementação de ações corretivas eficazes, visando solucionar os problemas identificados e prevenir sua ocorrência.

Leia o artigo completo clicando aqui.

Ferramentas da qualidade e o Docnix

A grande maioria das ferramentas de qualidade expostas aqui já são integradas nos módulos do software Docnix, como planos de ações, Ishikawa, 5 porquês, relatórios de não conformidades, histogramas e muito mais.

São em módulos como o de Documentos, onde você tem um histograma completo da vida de uma documentação, podendo acompanhar com rapidez e clareza alterações e acessos. Somado a módulos como o de Ações, que estabelece planos de contingência de não conformidades, criando demandas e entregando a seus responsáveis com simplicidade e eficiência. Solicite uma apresentação!